五年前自動切臺設計回顧 包裝機械技術演進與設計思考

五年前,我們設計了一款用于膠布、美紋紙等材料切割的自動切臺。如今產品已迭代多代,當初的設計已不涉密,特此分享,供行業同仁技術交流與探討。

一、設備概述與設計背景

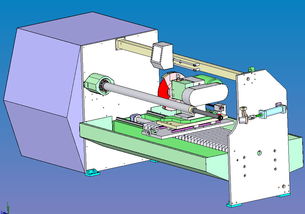

該自動切臺屬于包裝機械領域,主要用于卷材的定長切割。五年前的市場對切割精度、效率及操作便捷性已有較高要求,但成本控制仍是核心考量。設計時,我們定位為中端自動化設備,目標是在保證性能的前提下,實現穩定、易維護的結構。

二、核心結構設計特點

- 傳動系統:采用伺服電機驅動滾珠絲杠,配合高精度導軌,實現送料與切割的同步控制。當時為平衡成本與性能,選用了國產伺服系統,搭配自主研發的控制算法,切割精度可達±0.5mm。

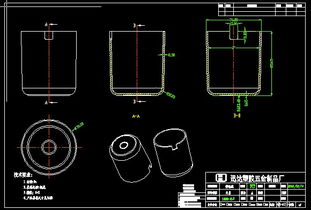

- 切割機構:采用氣動刀片下切式設計,刀座配備快速更換模塊,便于維護。刀片材質為SKD11,經熱處理后耐磨性較好,適應膠布、美紋紙等材料的連續切割。

- 卷材放料與張力控制:采用磁粉制動器實現恒張力放料,避免材料拉伸或堆積。放料軸標配氣漲軸,適配不同卷芯尺寸。

- 人機界面:搭載7寸觸摸屏,集成參數設置、計數、故障診斷等功能。界面布局以簡潔操作為主,支持定長切割與批量模式。

三、技術難點與解決方案

- 材料偏移問題:切割時材料易跑偏,影響精度。解決方案是在送料軌道兩側加裝可調導向輪,并增加紅外糾偏傳感器(選配),實現動態調整。

- 刀片粘膠:膠類材料易粘刀,導致切割不凈。我們在刀片表面涂覆特氟龍涂層,并設計吹氣清理裝置,減少粘連。

- 效率與穩定性平衡:初期測試時高速切割易振動。通過加強機架鋼板厚度,并在關鍵連接處增加筋板結構,最終在40次/分鐘的切割頻率下保持穩定。

四、回顧與反思

以今日眼光看,這款設計仍有可優化之處:

- 智能化不足:未預留數據接口,難以接入MES系統。如今設備聯網與數據追溯已成趨勢。

- 柔性化設計局限:換料規格時需手動調整部分機構,耗時較長。新一代設備已采用電動調寬等自動化調整方案。

- 能效關注度低:當時未重點考慮節能設計,如伺服電機待機降耗、氣動系統優化等。

五、技術交流啟示

這款五年前的產品,反映了當時包裝機械行業的技術水平與設計思路。如今隨著工業互聯網、模塊化設計的普及,自動切臺正朝著更智能、更柔性的方向發展。歡迎同行就以下方向深入探討:

- 如何低成本實現切割設備的智能化升級?

- 新材料(如高粘性膠帶、復合材料)對切割工藝提出了哪些新挑戰?

- 在精度與速度之間,有哪些創新的機械結構或控制策略可突破傳統平衡點?

技術之路,常思常新。期待與各位工程師一起,在交流中碰撞出更多火花。

如若轉載,請注明出處:http://www.c541.cn/product/60.html

更新時間:2026-01-19 07:14:55